在2025中国国际复合材料工业技术展览会上,中化国际以“精细化学 绿色生活”为主题,携多款创新成果亮相展台(6.1Q18),全面展示了其在复合材料领域的综合实力。作为行业领先的解决方案供应商,中化国际此次展出了覆盖新能源汽车、交通运输、运动休闲、清洁能源及低空经济等领域的系列化产品,吸引了众多国内外客户和采购商的关注。

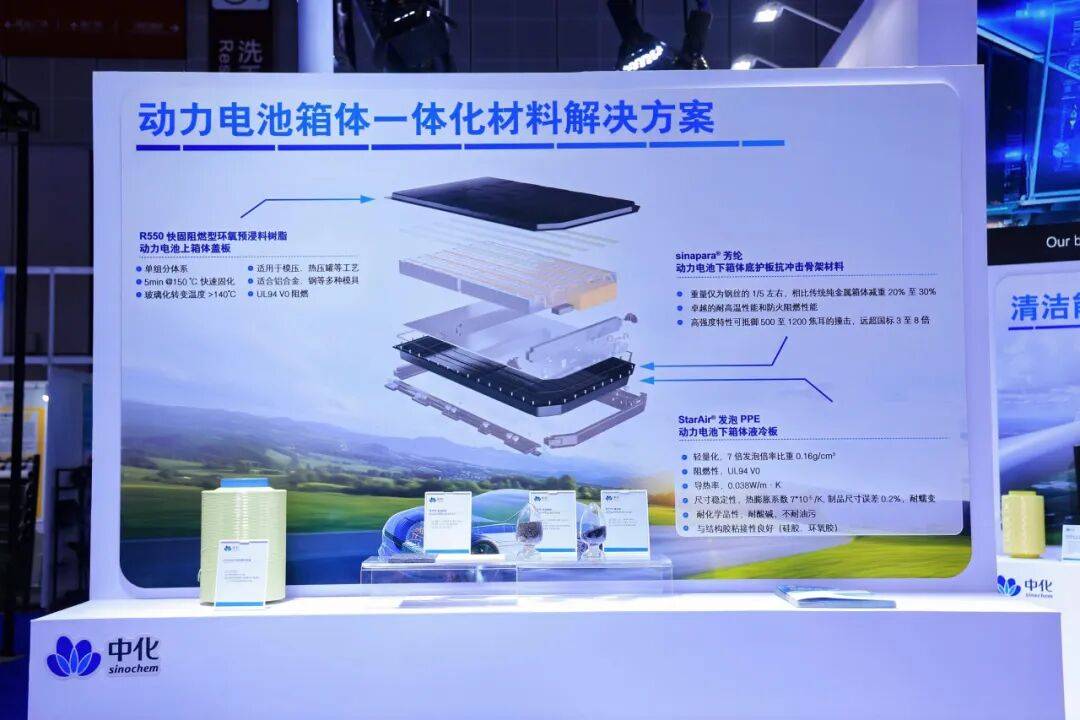

针对新能源汽车动力电池领域的安全升级需求,中化国际首次推出了动力电池箱体一体化材料解决方案。该方案由阻燃系列环氧预浸料树脂、sinapara®芳纶NCF经编织物与StarAir®发泡PPE三大核心材料组成,可满足“高安全、轻量化、长续航”的性能要求。其中,阻燃环氧预浸料树脂应用于上箱体盖板,集阻燃性、轻量化与高强度于一体,通过模压工艺实现复杂结构一体化设计,减重效果显著,同时具备优异的抗冲击性能和耐电解液腐蚀性。sinapara®芳纶NCF经编织物用于下箱体底护板,其超高强度可抵御500至1200焦耳的底部撞击,耐高温和防火性能有效防止火势蔓延,重量仅为钢丝的1/5,助力箱体减重20%至30%。StarAir®发泡PPE则应用于液冷板,通过“三明治”复合芯材工艺实现耐高温与高刚性平衡,减重幅度达14%,提升续航能力。

在运动休闲领域,中化国际展示了高韧型环氧预浸料树脂在轻量化自行车上的创新应用。该树脂通过改善碳纤维构件的抗冲击和耐疲劳性能,解决了传统环氧碳纤维车架“怕锐器撞击、抗冲击能力弱”的痛点,实现了“轻量化”、“高刚性”与“高韧性”的平衡,为骑手提供更高的安全保障和骑行体验。

在工程车领域,中化国际自主研发的聚双环戊二烯(PDCPD)树脂为工程机械外饰件提供了高性能解决方案。PDCPD材料具有极高的抗冲击强度和韧性,可抵御碎石撞击和轻微碰撞,同时通过反应注射成型(RIM)工艺实现大型复杂曲面件的一体化成型,避免金属接缝问题。其优异的耐腐蚀性可抵御油污和化学品侵蚀,低压成型周期短,显著提升了生产效率和成本效益。

针对清洁能源领域,中化国际开发了凤凰纤维缠绕用环氧树脂配方料9824A/B,适用于氢燃料电池汽车的III型和IV型储氢气瓶。该产品粘度低、适用期长,对碳纤维和玻璃纤维浸润性良好,可降低工艺成型难度,避免固化后气泡或孔隙导致的缺陷。公司还推出了环氧树脂真空灌注系统解决方案,由YN8138A和YN8138B双组份系统构成,具有粘度适中、操作周期长、放热低的特点,完全固化的树脂体系力学强度高、耐热性能优异,满足风电叶片生产企业对高性能树脂的需求。

展会期间,中化国际技术人员通过主题演讲和现场交流,详细介绍了sinapara®对位芳纶作为高端复合材料关键增强体的性能优势。该材料凭借高强度、高模量、耐冲击和轻量化特性,可为高压容器、民用航空结构件提供核心防护,而有色纤维通过原液着色技术实现稳定色泽,可直接应用于运动器材和消费电子产品外壳,兼具美学价值与免涂装优势。此次展出的创新成果和技术分享,进一步彰显了中化国际在复合材料领域的领先地位和推动行业升级的决心。