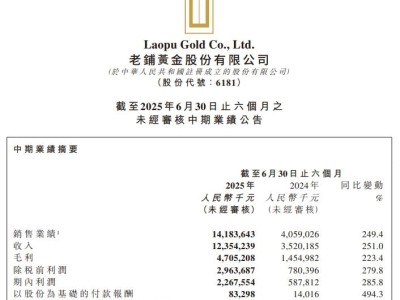

近期,中国航空工业迎来了一项重大技术突破,一枚直径达一米的金属圆盘成功问世,这一消息迅速在国际上引起了轩然大波。这一成就的背景,是长期以来对中国实施高温合金技术封锁的某西方国家,突然表示将考虑放宽相关出口限制。

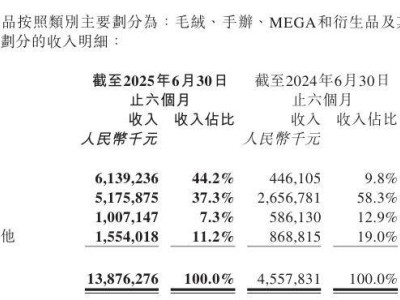

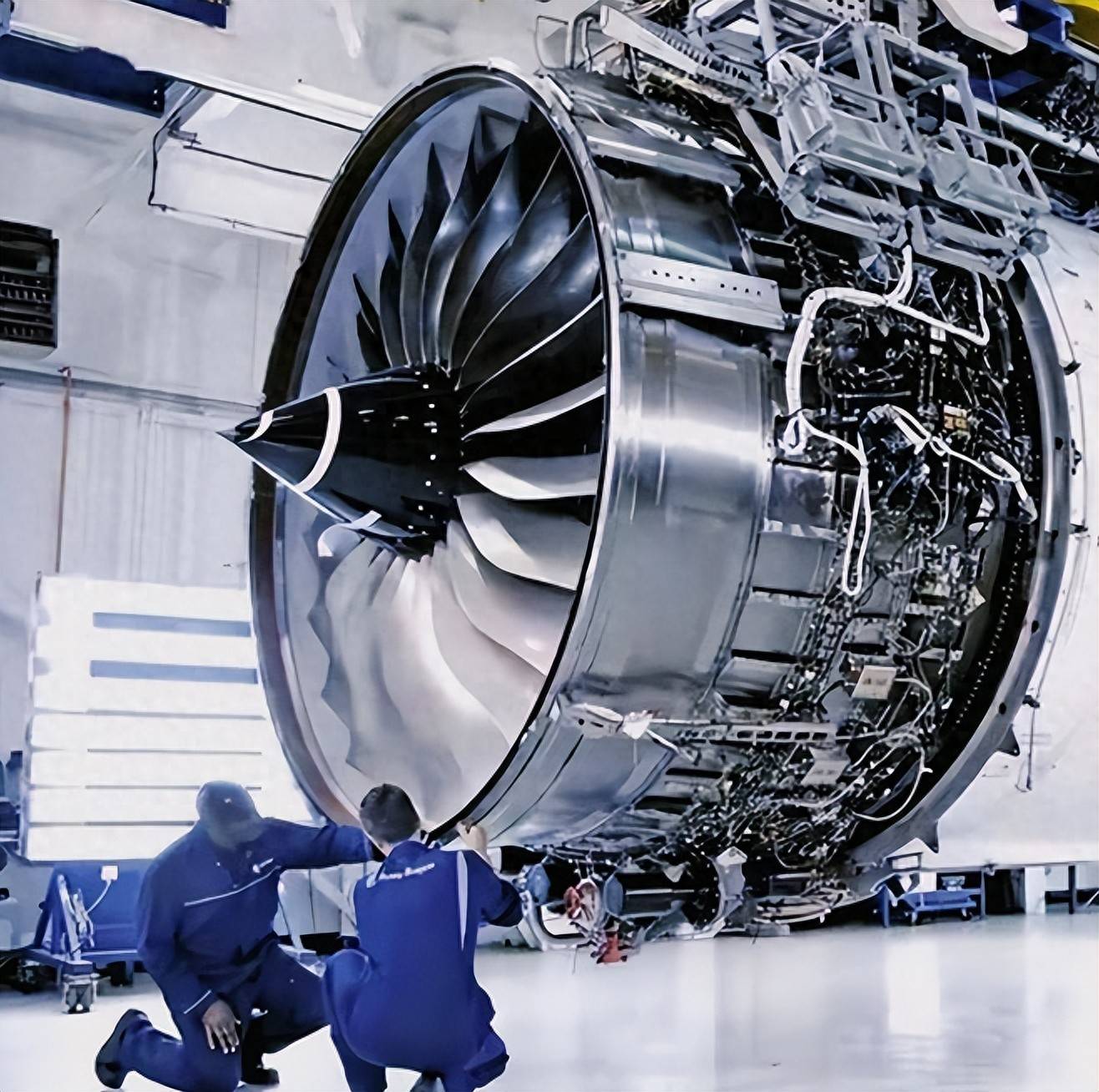

在飞机发动机的深处,有一个关键的组件——高温合金涡轮盘,虽然其直径不足半米,但其重要性却不容小觑。这个金属圆盘每分钟需承受超过一万转的转速,同时还要在700℃以上的高温和相当于汽车轮胎气压200倍的巨大应力下工作。然而,就是这样一个看似不起眼的零件,却曾让中国航空工业遭遇了前所未有的技术壁垒。

上世纪70年代,当中国工程师试图研究涡轮盘样品时,西方国家不仅拒绝提供技术支持,甚至扬言中国无法制造出能够飞行的发动机。这种技术封锁的根源在于高温合金的特殊性质,制造涡轮盘所需的镍基合金需要添加十几种稀有金属,并通过精密的铸造和热处理工艺形成定向晶或单晶结构,才能在极端环境下保持稳定。

面对西方的技术封锁,中国科研人员毅然选择了自主创新的道路。从2000年开始,北京航空航天大学、西北工业大学等高校联合中航工业集团,共同启动了“高温合金涡轮盘国产化”项目。经过长达三十年的不懈努力,中国科研人员在材料配方和制造工艺上均取得了重大突破。

他们研发出了耐温700℃的“星核-700”新型合金,这种合金不仅强度比传统材料提高了30%,还具备独特的“自愈”能力,能够在高温下自动修复产生的微小裂纹,从而大大延长了使用寿命。同时,制造工艺的突破也至关重要,大连理工大学团队研发的“高速多介质射流分区控冷”技术,通过精准控制冷却速率,使涡轮盘的晶粒尺寸缩小至微米级,疲劳寿命提升了五倍以上。

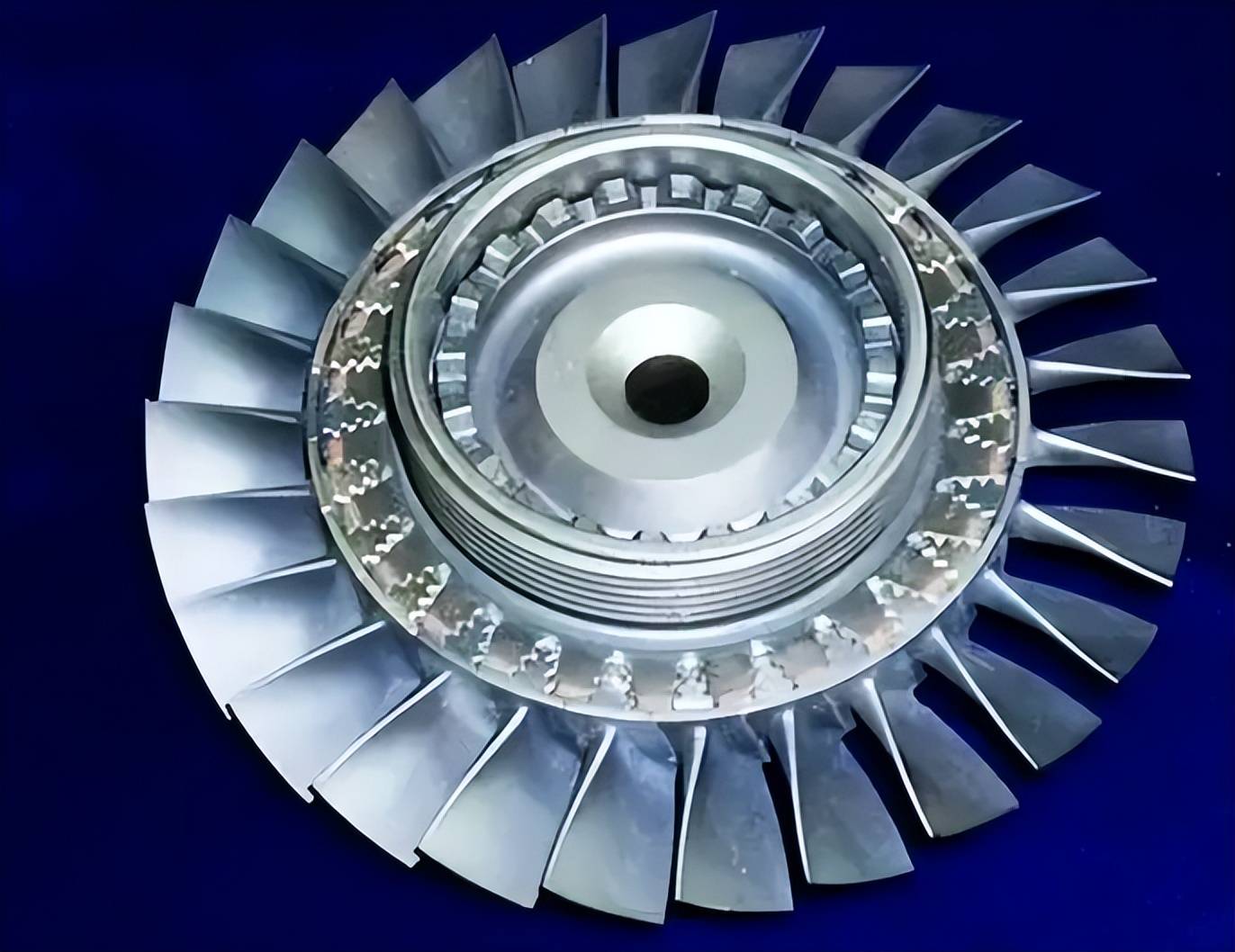

“星核-700”高温合金涡轮盘的成功研制,标志着中国彻底掌握了航空发动机的核心技术。测试数据显示,其各项性能指标均已达到国际先进水平,部分参数甚至超越了美国普惠公司的同类产品。这一技术突破不仅让中国航空工业摆脱了西方的技术封锁,也为其在国际航空市场上的竞争赢得了更多的话语权。

在国际航空工业界,“星核-700”的问世引发了连锁反应。西方国家纷纷调整了对中国的高温合金技术封锁政策,德国蒂森克虏伯、法国赛峰等企业纷纷表示愿意向中国出口高端锻造设备和检测仪器。这一态度转变背后,是中国庞大的航空材料进口市场所带来的巨大利益驱动。中国每年进口的航空材料价值超过百亿美元,西方企业自然不愿失去这块“肥肉”。

“星核-700”的成功研制还推动了中国在高温合金领域的技术溢出效应。重庆团队研发的钛基合金板箔材能够承受750℃的高温,并已应用于新型航天飞行器的蒙皮制造。大连理工大学的快速冷却技术也被用于核电设备制造领域,提升了反应堆关键部件的可靠性。这些技术突破不仅为中国航空工业的发展注入了新的动力,也为中国在高端制造领域的全面崛起奠定了坚实的基础。