近年来,玻璃材料凭借其独特的物理和电学特性,正逐步成为下一代半导体封装基板的核心选项。与传统有机基板相比,玻璃在平整度、热膨胀系数控制以及高频信号传输方面展现出显著优势,尤其在人工智能与6G通信技术快速发展的背景下,其应用潜力引发行业高度关注。

作为封装基板,玻璃的平整度远超有机材料,其热膨胀系数可精确调控至3-10 ppm/°C范围,与硅芯片及PCB的匹配度大幅提升。这种特性不仅简化了光刻工艺流程,更解决了多芯片封装中因材料热膨胀差异导致的翘曲难题。实验数据显示,玻璃基板可将翘曲度降低50%,同时使重分布层(RDL)的线宽与间距突破2微米极限,为高密度互连提供了可能。

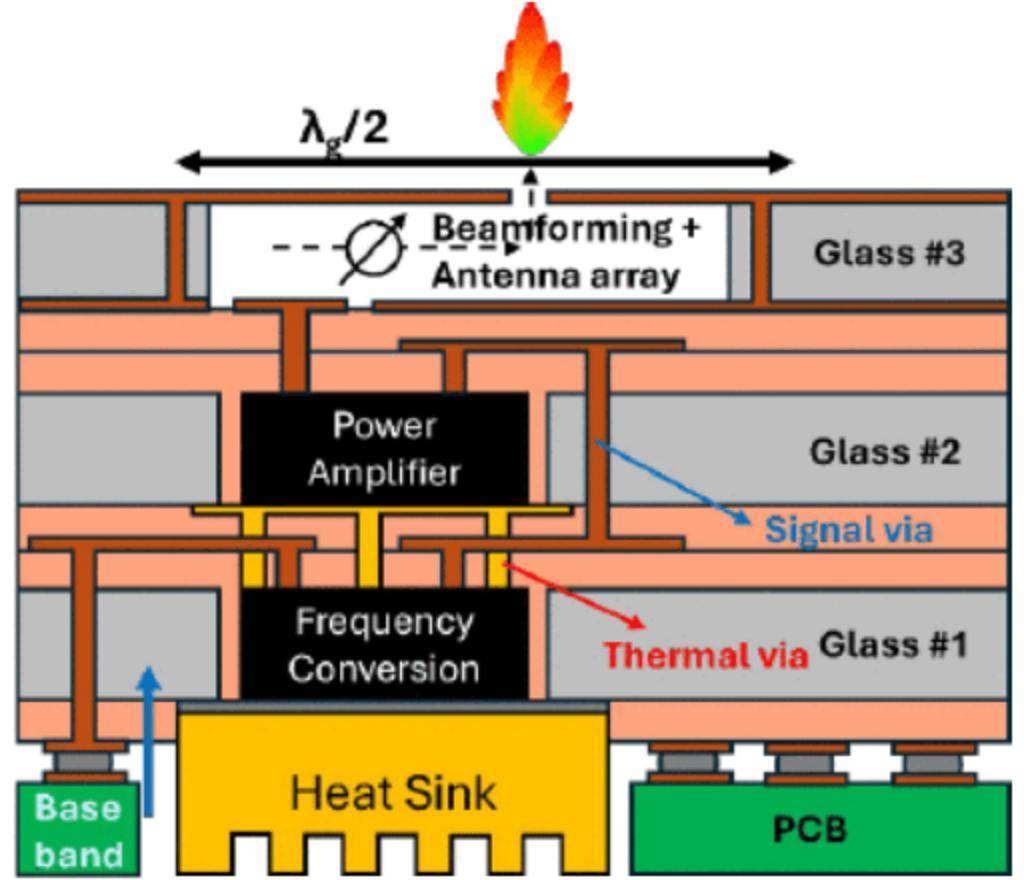

高频应用领域是玻璃基板的主战场。其介电常数(2.8)仅为硅的1/4,配合超低损耗正切值,使信号传输损耗较硅基板降低数个数量级。在6G通信所需的百GHz级数据传输场景中,玻璃通过嵌入波导结构实现了低损耗互连。佐治亚理工学院的研究团队采用未固化ABF电介质作为粘合剂,结合激光钻孔与铜填充技术,构建出支持220GHz频段的共面波导结构,损耗值仅0.3dB,验证了玻璃在超高频通信中的可行性。

制造工艺的突破是玻璃基板走向量产的关键。针对玻璃切割易产生微裂纹的难题,行业开发出聚合物回拉技术——通过在分割边缘移除叠层材料,消除应力集中点,使切割破损率显著下降。Disco公司的双刀片切割实验表明,该方法虽边缘碎裂略多,但能获得更光滑的切割面,配合高模量电介质层压后,芯片强度达到实用标准。与此同时,索尼半导体提出的单片玻璃芯嵌入工艺(SGEP),将切割后的玻璃段嵌入覆铜层压板框架,既简化了双面互连流程,又提供了边缘保护,为大规模生产开辟新路径。

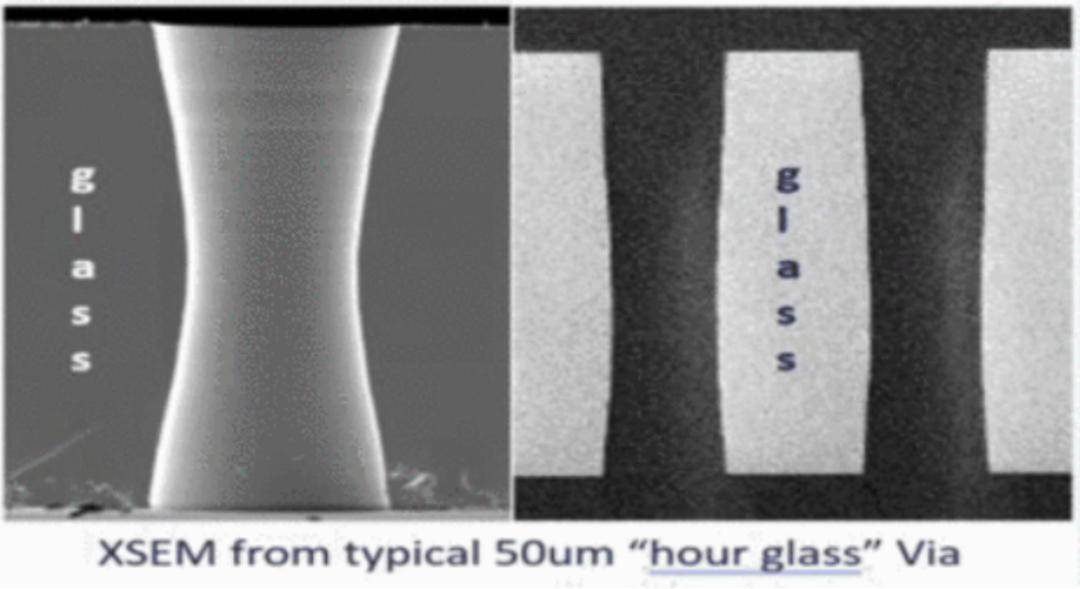

玻璃通孔(TGV)技术是3D封装的核心。LPKF公司开发的激光诱导深蚀刻(LIDE)技术,通过单脉冲激光改变玻璃局部结构,使蚀刻速率提升百倍,可制造出3微米孔径、5微米间距的通孔。YES公司的自动化湿法蚀刻设备则实现了12块510x515mm面板的批量处理,在130℃下蚀刻速率达80μm/小时,支持圆柱形、沙漏形等多种通孔结构。更值得关注的是,东京大学团队利用257nm深紫外激光,在无氢氟酸条件下加工出6微米孔径、25微米间距的TGV,深宽比达25:1,为环保型制造提供了新方案。

混合键合技术的突破进一步拓展了玻璃的应用边界。欣兴电子的研究证实,玻璃基板的平整度与定位精度可满足铜-铜混合键合要求,其翘曲控制优于传统微凸块技术。当与CTE为18 ppm/°C的PCB键合时,选用CTE 10 ppm/°C的玻璃基板可实现最佳热匹配。这种技术组合使得玻璃基板不仅能替代部分硅中介层,更能通过二氧化硅电介质与双镶嵌工艺,制造出线宽更小的RDL结构。

在量产优化方面,仿真技术与机器学习正发挥关键作用。新思科技的原子建模工具可预测玻璃基板上多层薄膜的界面行为,为工艺参数优化提供依据。Onto Innovation公司开发的良率预测模型,通过离线量测芯片偏移与变形数据,结合机器学习算法,可快速识别510x515mm面板上的套刻缺陷,使FOPLP工艺的良率提升周期缩短30%。这些技术突破使得玻璃基板在HBM存储器、AI处理器等高端芯片的封装中,逐步从实验室走向生产线。